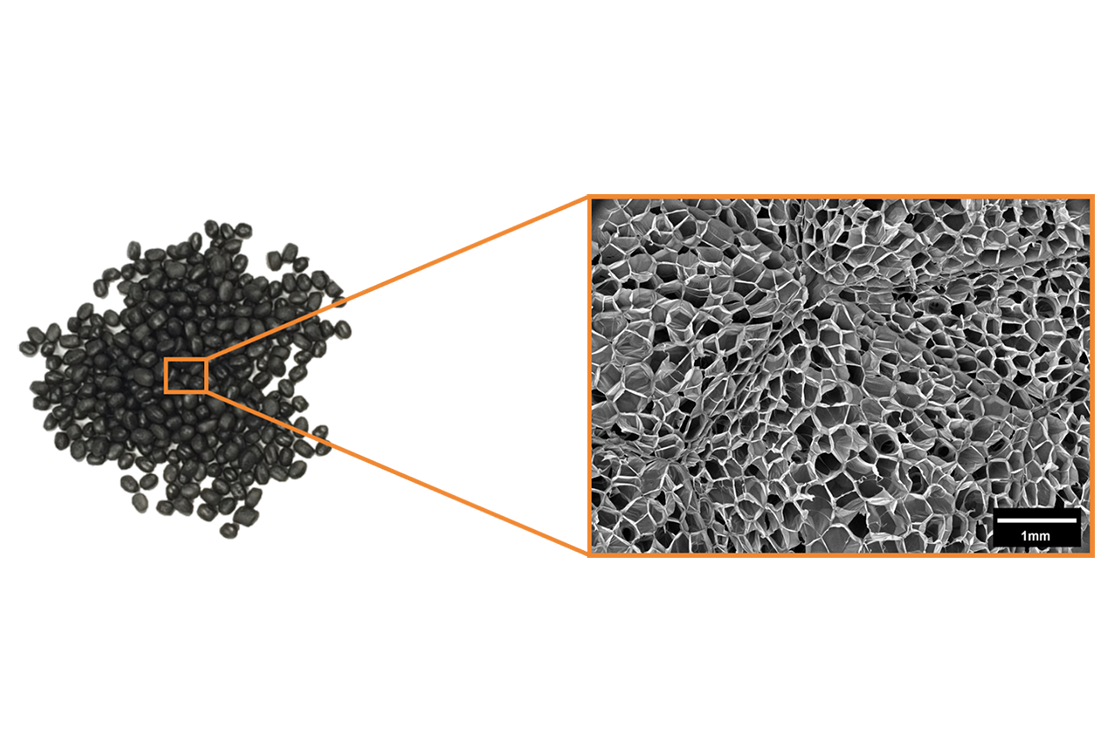

Herstellung von EPP-Rohmaterial: vom Polypropylen-Granulat zur Perle

Expandiertes Polypropylen (EPP) ist ein recyclingfähiger Partikelschaum, der beim Rohstoffhersteller bereits zu Schaumperlen vorgeschäumt wird. Bei der Produktion der Schaumperlen durch die einzelnen EPP-Hersteller können zwei verschiedene Methoden und damit zwei Sorten von expandiertem Polypropylen unterschieden werden: autoklav geschäumtes und schaumextrudiertes EPP.

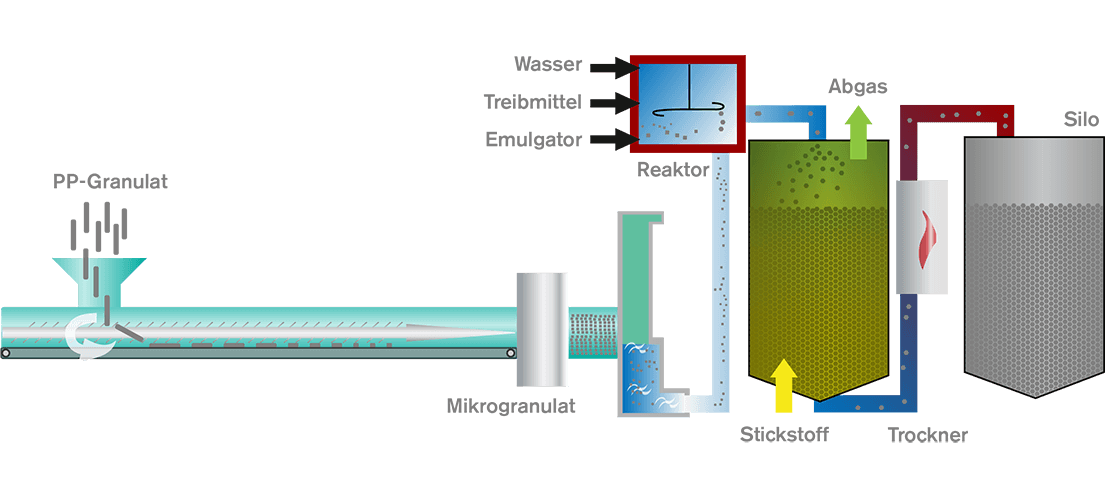

Autoklav geschäumtes EPP

Beim Autoklavverfahren wird Polypropylen-Mikrogranulat zusammen mit einer Mischung aus einem leicht verdampfenden Kohlenwasserstoff (meist Isobutan) mit Wasser in einen Reaktor (Autoklav) gefüllt. Um eine bessere Durchmischung der einzelnen Stoffe gewährleisten zu können, kommt zusätzlich ein Emulgator zum Einsatz. Das geschlossene System wird anschließend mit ca. 30 bar Druck und einer Temperatur von etwa 100° C unter stetigem Rühren beaufschlagt. Bei diesem Vorgang, welcher mehrere Stunden dauert, diffundiert das Kohlenwasserstoffgas in das Mikrogranulat ein. Nach einer mehrstündigen Verweilzeit im Reaktor wird das enthaltene Gemisch in den Ausfahrbehälter überführt. In diesem Behälter existiert eine Stickstoffatmosphäre unter Normaldruck. Durch den Druckunterschied zwischen Reaktor und Ausfahrbehälter und dem somit vorherrschenden Überdruck im Inneren der Partikel expandiert das Treibmittel und das Granulat bläht sich auf. Im Anschluss werden die EPP-Schaumperlen getrocknet und in einem Silo für die Weiterverarbeitung gelagert.

Autoklav geschäumtes EPP hat oft bessere Energieabsorptionswerte, wird jedoch standardmäßig meist nur in grau und weiß angeboten.

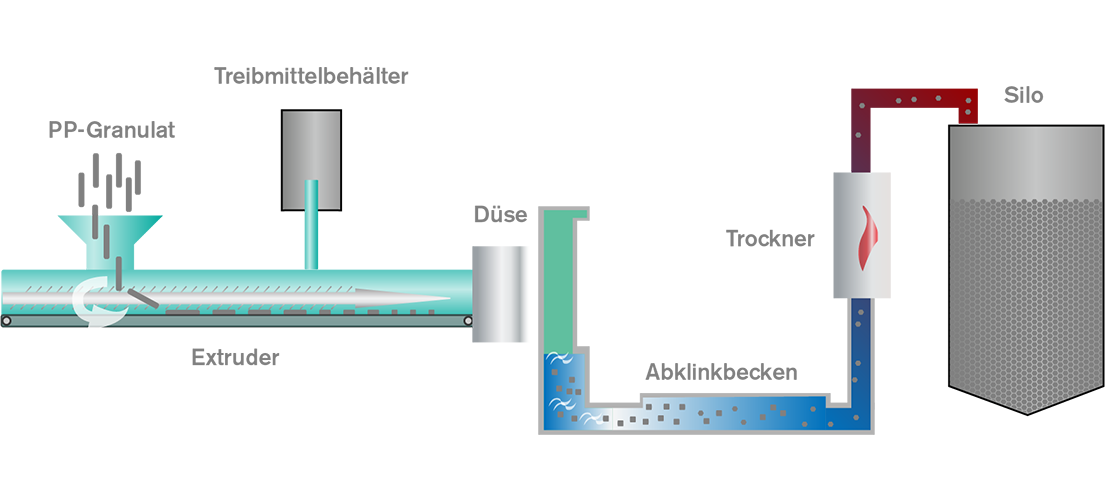

Schaumextrudiertes EPP

Bei der Herstellung von EPP-Schaumpartikeln nach dem Extrusionsverfahren findet die Treibmittelbeladung der Polymerschmelze bereits im Extruder statt. Als Grundpolymer werden PP-Copolymere, zumeist Polypropylen-Ethylen-Block-Copolymere, eingesetzt. Vergleichbar mit dem Prozess der klassischen Schaumextrusion wird das PP-Copolymer im Extruder unter hohem Druck aufgeschmolzen und anschließend mit dem einströmenden Treibmittel in der Polymerschmelze homogenisiert, bis eine einphasige Polymer-Gas-Mischung entsteht. Als Treibmittel kommen hierbei halogenfreie, gesättigte Kohlenwasserstoffe (insbesondere Propan) zum Einsatz. Die beim Austreten der Schmelze durch eine Lochdüse entstehenden Schmelzstränge expandieren aufgrund des abrupten Druckabfalls und werden unter Verwendung eines rotierenden Messers im Unterwassergranulator in die Partikelform gebracht. Nach anschließender Trocknung werden die Schaumpartikel in Silos befördert und stehen für die Weiterverarbeitung bereit. Schaumextrudiertes EPP kann leichter in verschiedenen Farben hergestellt werden und ist temperaturbeständiger. Für die Formteilherstellung sind jedoch unter Umständen höhere Dampfdrücke notwendig.

EPP-Schaumperlen – vielseitig einsetzbar

Egal, welche Methode bei der Herstellung des Rohmaterials zum Einsatz kommt: Das Ergebnis sind umweltfreundliche, recyclingfähige und vielseitig einsetzbare Schaumperlen aus EPP.

In manchen Fällen genügt es schon, das EPP-Granulat gar nicht mehr weiter zu Formteilen zu verarbeiten, denn die druckabsorbierenden, bequemen Partikelschaum-Kügelchen eignen sich ideal als Füllung für Entspannungskissen, Stillkissen und Sitzsäcke, medizinische Lagerungshilfen und Loungemöbel.